Dosierungen von UV-Masterbatches

Dosierungen von UV-Masterbatches

Untersuchung der Auswirkung eines NOR-HALS Masterbatches auf die Eigenschaften von ABS/PC bei Fahrzeuginnenanwendungen

Spritzgegossene Bauteile in der Automobilindustrie, wie z.B. Türverkleidungen, Handschuhfach-Komponenten und Mittelkonsolen werden vorwiegend aus (ABS+PC)-Compounds hergestellt. Grund hierfür sind Materialeigenschaften, wie z.B.:

Hohe Formbeständigkeit in der Wärme, sowie hohe Steifigkeit und Härte

Hohe Kerbschlagzähigkeit

Gute antistatische Eigenschaften

Schlechte Brennbarkeit

Die größte Herausforderung an solche Bauteile stellt jedoch die dauerhafte Resistenz gegenüber den für Kunststoffe schädlichen UV-Anteil (300-400nm) des Sonnenlichts da. Eine unzureichende oder gar keine UV-Stabilisierung würde sich in einer Verschlechterung der mechanischen Eigenschaften und/oder Veränderung der Oberfläche (z.B. Verblassen, Verfärben oder Bruchbildung) äußern. Um derartig unerwünschte Effekte zu vermeiden, werden den Polymeren meist Stabilisatoren hinzugefügt. Die Verarbeiter mischen hierzu den UV-Wirkstoff, welcher als Masterbatch vorliegt, in bestimmten Dosiergehalten dem Kunststoff, während des Formgebungsprozesses, bei. Die Zugabemenge (Gew.-%) des Masterbatches wird dabei so ausgewählt, dass neben einer ausreichenden Stabilisierungswirkung auch eine hohe Wirtschaftlichkeit gewährleistet ist. Dies führt zu bestimmten Dosiergehalten (i.d.R. 1,0- 2,0-%) des UV-Additivs im Endartikel.

Aufgabenstellung:

Ob und wenn ja, wie sich eine Zugabe von 0,5-; 1,0-; 2,0- und 3,0-% NOR-HALS–Masterbatch (LV058/16SAN) auf die mechanischen Eigenschaften (Kerbschlagzähigkeit, Biegefestigkeit und Wärmeformbeständigkeit) des ABS/PC (Novadur Ultra 4105) auswirkt, wurde im aktuellen Projekt der GODIPLAST GmbH näher untersucht.

Abbildung 1: Verwendetes Bewitterungsgerät

Xenotest Beta+ von Atlas Material Testing Solutions

Durchführung:

Hierzu wurden Vielzweckprobekörper des Typs A nach DIN EN ISO 3167 mit unterschiedlichen Dosiergehalten an UV-Masterbatch im Spritzgussverfahren hergestellt. Da eine optimale Dispergierung des NOR-HALS Wirkstoffs im Trägermaterial erheblichen Einfluss auf die Aussagekraft der gesamten Untersuchung hat, wurden die 5 Compounds zuvor auf einem Einschneckenextruder verarbeitet. Anschließend wurden aus den 450 Vielzweckprobekörpern ISO-Stäbe (80x10x4 mm), durch Absägen der Schulterteile, entnommen. Des Weiteren wurde bei 250 Proben eine Doppel-V-Kerbe nach ISO 179-1/1fA eingearbeitet.

Insgesamt 360 Probekörper wurden in dem Bewitterungsgerät Xenotest Beta+ von ATLAS MTS nach VDA 75202 (,,Werkstoffe der Kraftfahrzeug-Innenausstattung: Farbechtheitsprüfung und Alterungsverhalten gegen Licht bei hohen Temperaturen: Xenonbogenlicht‘‘) für eine Dauer von 220 h exponiert.

Nach je 55h wurde jeweils eine Serie entnommen und folgende mechanische Prüfverfahren durchgeführt:

- Charpy-Kerbschlagversuch nach DIN EN ISO 179,

- Biegeversuch nach DIN EN ISO 178,

- Formbeständigkeitsversuch nach DIN EN ISO 75-1, -2,-3.

Des Weiteren fand eine Bewertung der Änderung in der Farbe aller belichteten Proben anhand eines Graumaßstabes nach DIN EN ISO 105-A02 statt.

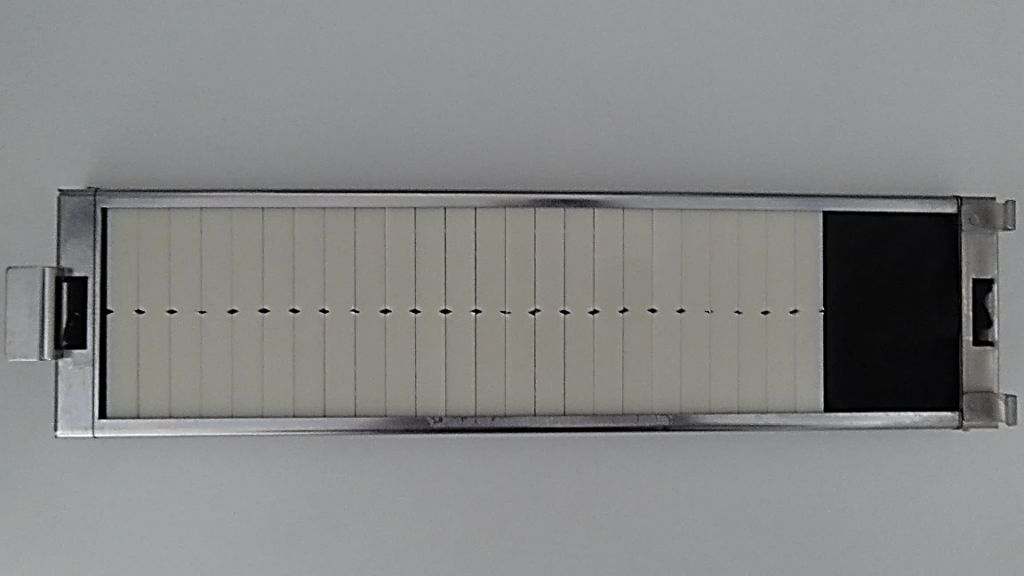

Abbildung 2: Mit gekerbten ISO-Stäben bestückter

Warenträger zum Einsetzen in Expositionsgerät

Erkenntnis:

Durch die, aus den einzelnen Prüfverfahren, erhaltenen Ergebnisse konnte für jede spezifische Anforderung (Kerbschlagzähigkeit, Biegefestigkeit, Formbeständigkeit in der Wärme und Farbechtheit) an das Bauteil, der jeweils beste Dosiergehalt an NOR-HALS-Masterbatch ermittelt werden. Außerdem war es möglich weitere Fragestellungen zu beantworten, wie bspw.:

- Hat die Lage der Bindenaht zu der gealterten Oberfläche der Probe beim HDT-Versuch einen Einfluss auf die Wärmeformbeständigkeitstemperatur [°C] ?

- Wie verhält sich die Kerbschlagzähigkeit [kJ/m²], wenn bei der Schlagrichtung die Anordnung der gealterten Oberfläche zur Hammerschneide gewechselt wird ?